航空航天工业

航空航天引入3D打印的必要性

- 航空航天产品推陈出新、更新换代的频率加快

- 研制周期缩短

- 对复杂精密构建要求越来越高

- 高效、快速制造,成为航空航天的核心竞争力

国际对3D打印在航空航天领域的投入

- 英国“地平线 (AM)”的研发项目占英国政府为促进航空航天业发展所进行的重大新投资总额的三分之一。 2012年9月英国技术战略委员会在“Shaping our National Competency in Additive Manufacturing”报告中将航天航空作为增材制造技术的首要应用领域。

- 美国2006年,美国国防部“下一代制造技术”计划重点支持3D打印技术研究与应用;

2009年,美国制定了3D打印发展路线图,把航空航天需求作为3D打印的第一位工业应用目标;

2012年,美国由国防部牵头组建美国制造(AMERICA MAKES),致力于3D打印技术的研究、技术转移、标准制定、人才培养和主流制造的推广应用 - 德国建立了直接制造研究中心,主要研究和推动增材制造技术在航空航天领域中结构轻量化方面的应用。

- 澳大利亚2012年政府宣布支持一项航空航天领域革命性的项目“微型发动机增材制造技术”,该项目使用增材制造技术制造航空航天领域微型发动机零部件。

- 日本通过优惠政策和大量资金鼓励产学研用紧密结合,有力促进了该技术在航空航天等领域的应用。三菱重工已在火箭开发过程中使用金属3D打印。

中国3D打印在航空航天领域的重视

2012年10月,全国人大常委会副委员长路甬祥在中国增材制造技术战略咨询会议的总结发言中,明确地把航空航天放在3D打印技术应用领域第一位。

2015年,工信部颁布《国家增材制造产业发展推进计划(2015-2016年)》,提出3D打印的发展目标为:到2016年,我国将初步建立较为完善的增材制造产业体系,整体技术水平保持与国际同步,在航空航天等直接制造领域达到国际先进水平,在国际市场上占有较大的市场份额。

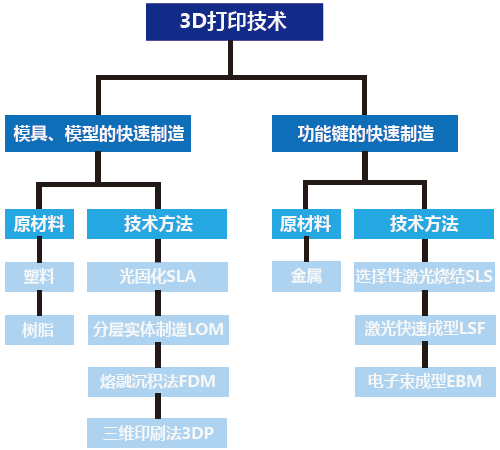

3D打印在航空航天的应用材料及技术

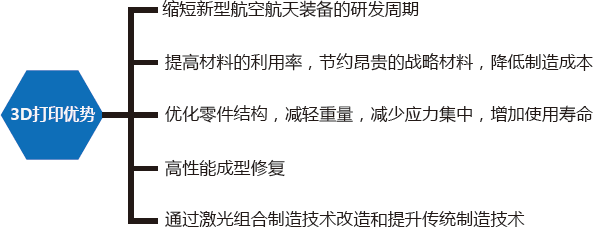

3D打印在航空航天的凸显优势

3D打印在航空航天的研究成果

案例一

美国San-dia国家实验室采用LAM技术制造了SM3导弹三维导向和姿态控制铼合金喷管,可降低50%的制造成本和制造周期。

案例二

2013年3月7日,J-2X火箭发动机的主承包商———美国普惠·洛克达因公司采用选择性激光熔覆技术(SLS)制造了该发动机的排气孔盖,J-2X火箭发动机在恶劣环境下进行了试验并取得了成功。

案例三

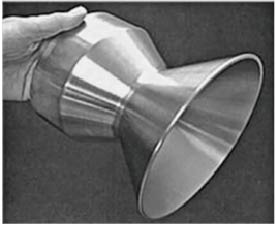

GE的研究小组为一款无线电控制的飞机设计了一台功能齐全的小型喷气发动机,它体现了3D打印技术的所有优点。他们重新设计了RC引擎,并使用3D打印机直接将其打印出来。该发动机能够实现高达33,000RPM的转速。

案例四

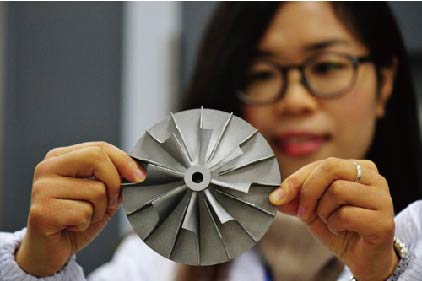

普惠公司(pratt&Whitney)依托MTU航空发动机公司,开展SLM技术直接制造Purepower PW1100G航空发动机零部件的测试工作。

案例五

珠海航展的最大明星——歼-31“鹘鹰”战斗机,用了大量3D打印部件,其中包括钛翼樑。歼31长17米,翼展11.5米,大小与美国的F35“闪电”Ⅱ型战机差不多,比F22、歼20略小。一旦服役,歼31可能会与歼20组成“高低”组合,就像美空军的F35和F22组合一样。歼31还可能到航母上服役。

案例六

3D打印的LEAP引擎成功飞入天空。工程师用3千瓦的电子枪加速电子束熔化粉末状铝化钛。电子枪的功率比目前用于打印金属零件的激光束强10倍,用于加工钛合金叶片,而钛铝合金的叶片可以减少20%的涡轮重量。另外,3D增材制造还应用于喷油嘴的制造。

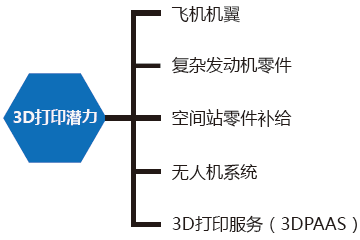

3D打印在航空航天的未来潜力

VIVEK SAXENA ,技术咨询公司ICF国际航空业务副总裁:增材制造目前占全球制造业市场的0.0002%。在航空航天领域这个比例约为0.002%, 总的航空零部件市场大约1500亿美元 。然而, SAXENA预测:3D打印的零部件在航空航天零部件市场在未来十年内达到20亿美元。